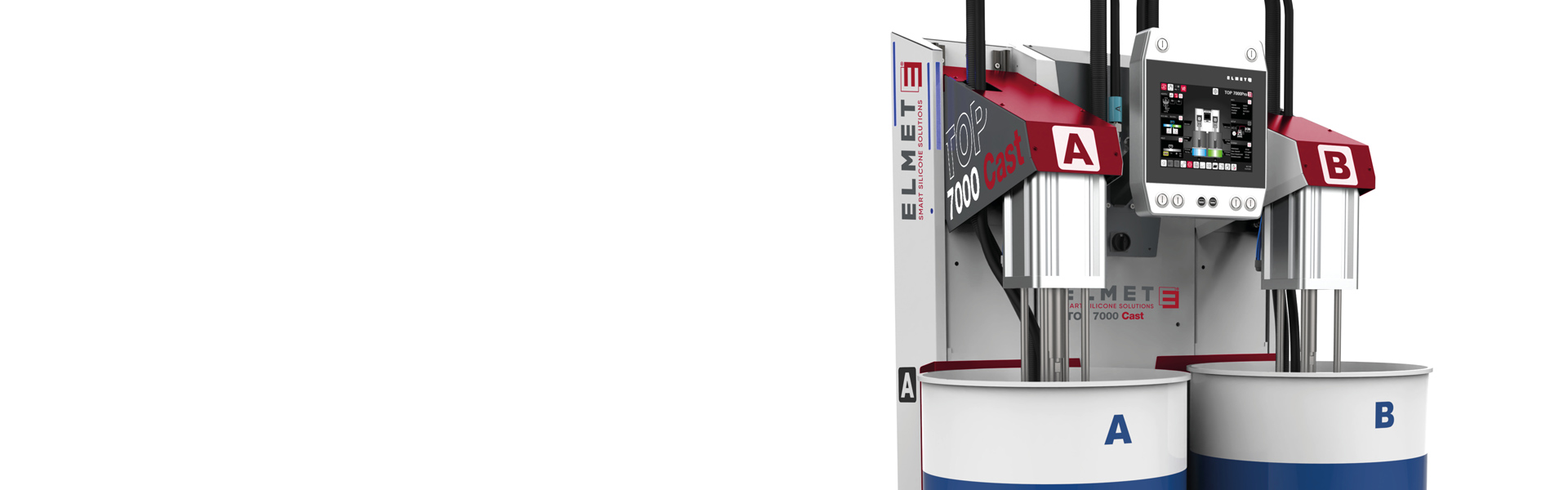

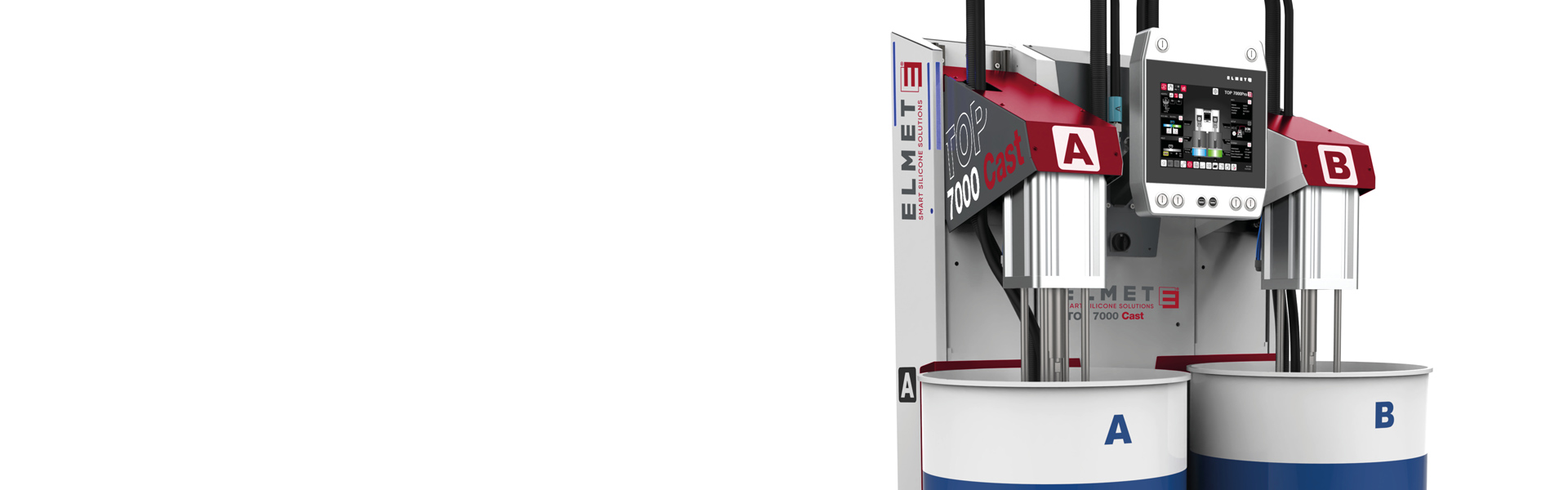

TOP 7000 Cast

Konstanter Volumenstrom. Stabiles Mischverhältnis. Reproduzierbare Ergebnisse.

Konstanter Volumenstrom. Stabiles Mischverhältnis. Reproduzierbare Ergebnisse.

Das Dosiersystem TOP 7000 Cast für Casting-, Beschichtungs- und Manual-Molding-Anwendungen basiert auf der TOP 7000 Pro und wurde speziell für den Casting-Einsatz entwickelt.

Ergebnis:

Maximale Prozessstabilität, hohe Materialausnutzung und reproduzierbare Ergebnisse – perfekt abstimmbar auf die Materialviskosität.

Einsatzbereiche:

Direktfüllung von Isolatoren (HVI) und anderen elektronische Technologiebausteinen, Manual Molding mit und ohne Dispensing-Guns, medizinische Anwendungen (Manifolds, LSR-Liner, Cushions), Gewebe- und Paper-Release-Beschichtungen sowie Kabelbeschichtungen.

Das TOP 7000 Cast hält konstante Mischverhältnisse und einen stabilen Volumenstrom, selbst wenn Viskosität und Füllstoffe stark variieren. Über Rampenprofile, frei definierbare Abschaltkriterien und die QR-Code-Rezeptverwaltung lässt sich das System schnell an wechselnde Prozesse und Kleinserien anpassen.

Der vollautomatische Fasswechsel und die bedienerfreundliche Software reduzieren den Aufwand im Betrieb. Die selbstlernende Regelung passt sich automatisch an das Förderverhalten des Materials an und erhöht die Prozesssicherheit – auch bei hochgefüllten oder abrasiven Materialien.

Mit einem Standby-Stromverbrauch von lediglich rund 50 Wh, minimalem Wartungsaufwand und einem breiten verarbeitbaren Viskositätsspektrum setzt das TOP 7000 Cast einen neuen Standard in Effizienz, Bedienbarkeit und Prozesssicherheit.

30 Jahre ELMET – 30 Monate Garantie

Für ELMET Dosiersysteme, die im Jubiläumsjahr 2026 bezogen werden, gelten automatisch 30 Monate Garantie.

Gültig bei Direktbezug über ELMET. Weltweit, ausgenommen Asien. Es gelten die allgemeinen Garantiebestimmungen für ELMET Dosiersysteme.

Direktfüllung / Casting

Isolatoren (HVI Casting)

Typische Anwendung im Hoch- & Mittelspannungsbereich, hohe Anforderungen an Füllqualität und Prozesskonstanz.

Manual Molding

Mit und ohne Dispensing-Gun – das System unterstützt beide Varianten.

Medical Manifolds

Liner für Prothetik

Medical Cushions

Medizinische Produkte mit hohen Anforderungen an Präzision, Materialhomogenität und reproduzierbare Füllprozesse.

Beschichtungsprozesse

Gewebe-Beschichtung

Paper Release

Gleichmäßige, kontrollierte Materialaufträge erforderlich. Vorteil durch kontinuierlichen, stabilen Volumenstrom.

Kabelbeschichtung

Ummantelungen oder Schutzschichten; benötigt kontrollierten und stabilen Materialfluss sowie hohe Viskositätstoleranz.

Leistung & Prozessstabilität

Förderleistung > 5 l/min (viskositätsanhängig)

Max. Pumpendruck 280 bar – ermöglicht stabile und hochdynamische Förderung auch bei hochviskosen und abrasiven Materialien

Präzision: 2,0 µl/Imp (512.000 Imp/L)

Stabiles, kontinuierliches Austragen

Exaktes Mischungsverhältnis – hohe Formfüllqualität, reproduzierbare Bauteile

Material- & Energieeffizienz

Materialausnutzung bis 99,8 % – realer Kostenvorteil, kaum Restmaterial

Niedriger Standby-Stromverbrauch: ca. 50 Wh

Keine Leerlaufverluste, kein Druckverlust

Bedienung & Automatisierung

Vollautomatischer Fasswechsel ab Fassrand

200-L-Fasspaarwechsel < 5 Minuten – schneller Wiederanlauf

Vollautomatische Entlüftung – reduziert Bedienfehler und Ausschuss

Über 20 Software-Bediensprachen serienmäßig

Intuitive Bedienoberfläche

Intelligente Prozesssteuerung

Volumenstromregelung über bis zu 5 Rampenprofile mit Abschaltkriterien

Integrierte Abschaltkriterien (Zeit, Volumen, Fülldruck, Externes Start/Stop-Signal)

Selbstlernende Regelung, passt sich automatisch an die Materialviskosität an

Materialflexibilität

0,001 – 3.000 Pas

Egal ob Niedrig- oder Hochviskos – das System fördert alles zuverlässig

Optional verschleißfeste Ausführung – geeignet für hochgefüllte, abrasive Materialien

Additive & Rezepturverwaltung

Steuerung von bis zu 6 Additiven, hohe Auflösung (10.240.000 Imp/L)

Rezeptverwaltung via QR-Code:

Produktions- und Prozessparameter in Sekunden laden

Fehlerfreie, digitale Rezeptverwaltung

Sicherheit & Compliance

Erfüllt EN ISO 13849-1 – höchster Sicherheitsstandard im Markt.

CE-, RoHS- und UL-konform.

Fixer Materialabgang – kein Belastung auf Bauteile durch Materialschläuche

Sicherheit steht bei ELMET an erster Stelle.

Mit unseren Dosiersystemen setzen wir nicht nur Maßstäbe in Sachen Energieeffizienz, Leistung und Prozessstabilität – sondern auch im Bereich Maschinensicherheit. Unsere Systeme erfüllen höchste Anforderungen und wurden vom TÜV SÜD erfolgreich geprüft.

Damit bieten wir Ihnen das nachweislich sicherste Dosiersystem am Markt.

6 Additive möglich

QR-Code Rezeptverwaltung

Abrasiv-Kit

für hochgefüllte/abrasive Materialien

Sonderlackierung

Fassheber

Tandem

2 Dosiersysteme im Wechselbetrieb

Premium Connectivity

SMARTsupport Hub

Maximale Anlagenverfügbarkeit durch smarte Fernunterstützung

Fix-Mix

Frei wählbares Mischverhältnis

Das TOP 7000 Cast ist ein speziell für Casting-, Beschichtungs- und Manual-Molding-Prozesse entwickeltes Dosiersystem das ohne zwischengestaltete Systeme (z.b. Spritzgießmaschine) funktioniert. Direktes Füllen von Formen oder Vergießen von Material auf diverse Materialien/Komponenten.

Das System gewährleistet einen konstanten Volumenstrom und ein stabiles Mischverhältnis – auch bei stark schwankenden Viskositäten oder hochgefüllten Materialien. Zusätzlich glänzen Elmet Systeme mit einem vollautomatischen Fasswechsel ab Fassrand, ausgeklügelter bedienerfreundlicher Software & selbstlernender Regelung welche für reproduzierbare Bauteilqualität selbst unter wechselnden Prozessbedingungen zwingend erforderlich ist.

Direktfüllung/Casting (z. B. Hochspannungs-Isolatoren, Cable Joints), Manual Molding (u. a. Medical Manifolds, LSR-Liner), diverse Beschichtungsprozesse (z.B. Kabelbeschichtung, Gewebebeschichtung)

Durch Rampenprofile, frei definierbare Abschaltkriterien und eine QR-Code-basierte Rezeptverwaltung lassen sich Produktionsparameter schnell, eindeutig und fehlerfrei laden. Ein QR-Code Scan stellt automatische alle Produktionsparameter (Profileinstellungen - Volumenstrom, Materialmenge, Additive,....) für den nachfolgenden Prozess ein. Das ermöglicht kurze Umrüstzeiten und sichere Fertigung auch bei häufig wechselnden Rezepturen.

Das verarbeitbare Viskositätsspektrum reicht von 0,001 bis 3.000 Pas. Das System eignet sich für Standard-, flammhemmende, ölbeständige, HVI- und Medical-Materialien. Für hochgefüllte oder abrasive Materialien ist optional eine verschleißfeste Ausführung verfügbar; zusätzlich lassen sich bis zu sechs Additive hochauflösend regeln.